Biogas for Energy Production

RESUMO

O biogás é uma fonte de energia renovável com alta versatilidade e flexibilidade. Para o seu aproveitamento energético, o biogás precisa ser purificado de acordo com as exigências das respectivas aplicações. O uso como combustível na cogeração de eletricidade e calor exige, no mínimo, a remoção do H2S, enquanto, para atingir a qualidade equivalente de gás natural, o CO2 e outros componentes devem ser removidos do biogás, requerendo esforços tecnológicos mais sofisticados. O aproveitamento energético do biogás compreende a geração de eletricidade, de calor, de refrigeração e de combustível veicular, em escala local e regional, podendo ainda substituir o gás natural fóssil quando injetado na rede de gasodutos.

Palavras-chave: Biometano. Purificação. Energia renovável. Cogeração. Matriz energética.

ABSTRACT

Biogas is a highly versatile and flexible source of renewable energy. Before it can be used for energy production, the gas needs to be purified to meet the requirements of the intended applications. When used for cogeneration of electricity and heat, the biogas needs at least to be free of H2S, while for its upgrading to the quality of natural gas, CO2 and other compounds have to be removed, implying more sophisticated technological efforts. Biogas can be used locally and regionally for the production of electricity, heat, refrigeration and as automotive fuel, and can also be injected into the national gas pipelines as a substitute for fossil natural gas.

Keywords: Biomethane. Purification. Renewable energy. Cogeneration. Energy matrix.

1 UTILIZAÇÃO ENERGÉTICA DO BIOGÁS

A produção de energia renovável a partir do biogás hoje é uma realidade em muitos países. Na Alemanha, tornou-se um dos pilares da virada energética, e constitui-se em uma fonte de renda de muitos produtores rurais.

Devido ao seu teor de metano, o biogás tem valor como combustível para uma grande variedade de aplicações, desde a combustão direta para a geração de calor até, na sua forma purificada, o biometano, como combustível em motores de carros, caminhões e outros. A sua flexibilidade na geração de energia permite a inserção dessa fonte renovável em sistemas integrados locais e regionais de abastecimento com energia elétrica e térmica (CHAUHAN; SAINI, 2014; FNR, 2014; HAHN et al., 2014).

Neste artigo serão apresentadas as tecnologias de purificação e do aproveitamento energético do biogás mais utilizadas na prática, que podem ser visualizadas na Figura 1.

Figura 1 – Opções para a utilização energética do biogás

Fonte: Robra e Raussen (2014).

Os componentes principais do biogás são o metano (CH4), o dióxido de carbono (CO2) e o vapor d’água, além de traços de sulfeto de hidrogênio (H2S) e de outros componentes. A composição média do biogás é apresentada na Tabela 1.

Tabela 1 – Composição do biogás

|

Componente

|

Concentração

volumétrica

|

|

Metano

|

(CH4)

|

45% – 75%

|

Dióxido de carbono

|

(CO2)

|

25% – 50%

|

Água (vapor)

|

(H2O)

|

2% – 7%

|

Sulfeto de hidrogênio

|

(H2S)

|

0,05 – 1%

|

Traços de outros componentes

|

(N2, H2, O2, NH3)

|

< 5%

|

Fonte: KTBL (2007).

Os processos de purificação do biogás dependem da sua utilização. De modo geral, para o uso do biogás como combustível na cogeração, a redução, ou melhor, eliminação do H2S e do teor de água pode ser suficiente, enquanto a utilização como biometano, para substituição do gás natural, exige um alto grau de pureza, tornando a remoção quase completa do CO2 e das impurezas em traços necessária.

2.1 Remoção do H2S

O H2S, também conhecido por gás sulfídrico, é muito reativo e altamente tóxico. A sua presença no biogás resulta da decomposição anaeróbia de proteínas contidas nos substratos utilizados como matérias-primas, e se revela pelo odor desagradável de ovos estragados. Durante a combustão, o H2S reage com oxigênio (O2) e água (H2O) originando o ácido sulfúrico (H2SO4), pelas seguintes reações:

2 H2S + 3 O2 → 2 SO2 + 2 H2O

|

(2.1.1)

|

2 SO2 + O2 → 2 SO3

|

(2.1.2)

|

SO3 + H2O → H2SO4

|

(2.1.3)

|

O H2SO4, um ácido forte, causa corrosão em todas as partes de motores de combustão interna que entram em contato com o ácido, além de reduzir consideravelmente a vida útil do óleo lubrificante e dos catalisadores de gases de escape. Na combustão do H2S formam-se compostos de enxofre (SOx), tóxicos para o ambiente.

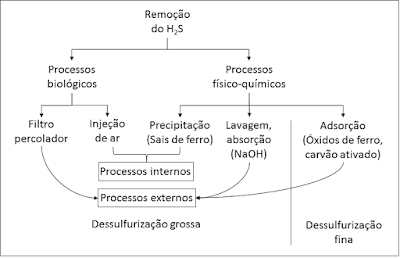

Entre os vários processos biológicos e físico-químicos disponíveis para a dessulfurização do biogás, podem se distinguir os processos internos, dentro do reator e os processos externos, bem como, aqueles que inibem a formação do H2S durante a biodigestão, e os processos de remoção do H2S no biogás gerado. A maioria dos processos resulta em uma dessulfurização grossa, suficiente para as aplicações de cogeração. Porém, os processos de purificação para o biometano exigem valores de H2S no biogás muito mais baixos. Nestes casos, a dessulfurização fina é necessária. Entretanto, os processos biológicos, que envolvem a adição de ar ao biogás, podem ser inadequados para a produção de biometano. A Figura 2 mostra os processos da dessulfurização mais encontrados na prática.

Figura 2 – Processos biológicos e físico-químicos da dessulfurização, utilizados na prática

2.1.1 Dessulfurização interna por precipitação química

Um método comparativamente simples consiste na inibição da formação de H2S por meio da adição de sais de ferro em forma líquida ou sólida, como o cloreto férrico, cloreto ferroso e sulfato ferroso, ao substrato utilizado na biodigestão.

Para evitar a precipitação e inativação precoce do ferro, ele deve ser adicionado diretamente ao reator (URBAN et al., 2008).

Os íons ferro II e III dos sais de ferro reagem com os íons sulfeto, contidos no substrato dentro do reator, e numa reação rápida, dão origem ao sulfeto de ferro (FeS) de baixa solubilidade, que precipita ao fundo do reator. A redução de compostos de S tóxicos no substrato tem efeitos positivos aos micro-organismos, podendo resultar em um aumento da produção de metano (TU WIEN, 2012).

O sulfeto de ferro (FeS) é eliminado do reator junto com o efluente, como biofertilizante para as lavouras. Após aplicação no solo, o FeS é oxidado em sulfato solúvel, com boa disponibilidade para as plantas.

Este método pode ser aplicado como primeiro passo de dessulfurização em reatores com elevada concentração de H2S no biogás de ETEs. O teor de H2S no biogás define as quantidades do produto a serem adicionadas, porém, recomenda-se a adição dos compostos de ferro em quantidades hiperestequiométricas, de 1,7 a 5 vezes (SCHNEIDER, 2007). Para a redução de teores de 2.000 ppm para 20 ppmv, a adição de 120 g a 160 g m-3 de biogás, ou a adição de 33 g de Fe m-3 de substrato é relatado (URBAN et al., 2008).

Embora exigir certos custos de processo, pela necessidade da adição contínua dos compostos de ferro, este método de dessulfurização é simples e eficiente, podendo resultar na redução para teores de < 100 ppmv de H2S no biogás.

2.1.2 Dessulfurização por oxidação biológica

A oxidação do H2S contido no biogás para enxofre elementar (S), é promovida por bactérias das espécies thiomonas sp., thiobacillus sp., entre outras, que ocorrem naturalmente nos substratos utilizados na biodigestão anaeróbia.

Uma das formas mais simples, baratas e amplamente utilizadas da redução do teor de H2S no biogás consiste na injeção de ar ao volume do biogás dentro do reator, por meio de uma pequena bomba. O S produzido pelos micro-organismos afixados nas superfícies providenciadas para este fim, volta para o substrato, onde uma parte é eliminada junto com o efluente (Figura 3).

Dependendo da composição do substrato e consequentemente, dos teores de H2S encontrados no biogás, e devido às dificuldades de controle deste processo, quantidades hiperestequiométricas de ar, de 3% – 10% (v/v) são necessárias.

Em condições ideais, taxas de remoção de H2S de até 95% podem ser alcançadas, porém, o processo não é flexível em relação a variações no teor de H2S no biogás, e os teores máximos de H2S no biogás exigidos pelos processos posteriores de utilização do biogás, não são alcançados.

Figura 3 – Formação de estalactites de enxofre elementar, dentro de um biodigestor

Entre as desvantagens da injeção de ar aos digestores estão a formação de H2SO4 dentro dos reatores, causando corrosão nas partes internas expostas, é a possível acumulação lenta do S no substrato, o que afeta negativamente os micro-organismos metanogênicos.

Como alternativa, a remoção biológica por filtros percoladores, instalados fora do reator, permite estabelecer condições de processo mais favoráveis para os micro-organismos fixados em forma de biofilme ao meio de suporte nos filtros. O controle dos parâmetros de processo, bem como a remoção do enxofre e do sulfato produzidos, torna-se mais fácil.

O ar é adicionado à linha de biogás por meio de um compressor. Em seguida o biogás passa pelo filtro em contracorrente a uma solução nutritiva, que remove o enxofre elementar e os sulfatos formados pelas bactérias. Parte da solução enriquecida com enxofre é reciclada, e parte é removida do sistema e substituída por uma quantidade de solução fresca. A solução descartada pode ser utilizada junto com o biofertilizante. O fluxograma simplificado do filtro percolador para a eliminação biológica do H2S encontra-se na Figura 4.

Este processo alcança a melhor viabilidade econômica em plantas de biodigestão de maior porte, a partir de 200 kWel (ADLER et al., 2014).

A adição de quantidades de ar ao reator resulta na diluição do biogás, e consequentemente, na redução da eficiência energética do processo como um todo. Além disso, estes processos não são recomendados para a produção de biometano devido aos altos custos relacionados à remoção do nitrogênio (N2) e do oxigênio (O2) do biogás.

Figura 4 – Filtro percolador para a dessulfurização biológica do biogás

2.1.3 Dessulfurização por lavagem química-oxidativa

O processo de remoção do gás ácido H2S por lavagem em soluções alcalinas é um dos métodos mais antigos para a dessulfurização e pode ser utilizado para o tratamento de médios a grandes volumes de biogás. A tecnologia possibilita elevado grau de automatização e de controle, viabilizando a dessulfurização de biogás com teores elevados a altos ou flutuantes, de H2S. Como não está usando ar, o processo é adequado como primeira etapa da produção de biometano.

O equipamento utilizado geralmente consiste de uma coluna de purificação do tipo filtro percolador, recheada de um meio de suporte inerte. O biogás adicionado no fundo passa em contracorrente com a solução alcalina, geralmente soda cáustica (NaOH) diluída, adicionada na parte superior da coluna. O H2S do biogás é absorvido pela solução e removido junto com ela (Figura 5).

Figura 5 – Fluxograma simplificado do processo de dessulfurizarão por lavagem química-oxidativa

Além do H2S, o biogás contém entre 25% – 50% de CO2, que reage com o NaOH formando carbonato que degrada a solução. Para que isso seja evitado, o ph deve ser ajustado para 8-9, conforme as quantidades de H2S contidas no biogás. Desse modo, a solução pode ser utilizada de forma mais eficiente, com altas taxas de remoção de H2S, e sem remoção de quantidades significativas de CO2.

A seletividade para H2S do processo e, portanto, sua eficiência, pode ser elevada por meio da adição de um oxidante, por exemplo, água oxigenada (H2O2), que transforma o H2SO4 absorvido em S e em sulfatos (SO42-). Deste modo, o biogás purificado pode atingir teores de H2S em torno de 50 ppmv – 100 ppmv (HARASEK et al., 2012).

A capacidade da solução de NaOH de absorver o H2S, diminui com o passar do tempo e deve ser substituída regularmente. Entretanto, a solução pode ser regenerada por meio de um biorreator, onde bactérias oxidadoras de enxofre, por exemplo, thiobacillus sp., eliminam os compostos de S da solução, possibilitando a economia em NaOH de 75% (SCHNEIDER, 2007).

2.1.4 Dessulfurização por adsorção e oxidação em massas de ferro

Este processo é muito utilizado em estações de tratamento de esgotos (ETEs), onde alcançou um elevado grau de desenvolvimento. O processo consiste na eliminação do H2S contido no biogás por adsorção na superfície de óxidos de ferro [Fe(OH)3 ou Fe2O3], e pode ser utilizado para biogás com concentração de até 6000 ppmv de H2S, e concentrações de H2S no gás tratado de < 20 ppmv foram relatadas (ADLER et al., 2014).

O equipamento utilizado para a dessulfurização de quantidades de biogás menores consiste em uma torre recheada de óxido de ferro. Nestes casos, o ar necessário para a regeneração é adicionado junto com o biogás. Em plantas maiores com vazão > 250 m³ h-1, duas torres são instaladas, carregadas e regeneradas alternadamente.

A reação ocorre em ciclos: O sistema é carregado com o biogás, e o H2S reage com o óxido de ferro, formando sulfeto de ferro. Ao mesmo tempo ocorre uma regeneração parcial por meio da oxidação do sulfeto de ferro com oxigênio e água formando S elementar e, de novo, óxido de ferro. A reação de regeneração (oxidação) é fortemente exotérmica e precisa ser monitorada, para evitar a combustão espontânea.

O S elementar é depositado na superfície do óxido de ferro, reduzindo a área disponível para a eliminação do H2S com cada ciclo. O sistema mostra boa eficiência mesmo com cargas de até 25% (m/m) de S elementar depositadas no óxido de ferro. O material carregado deve ser substituído por material fresco sempre que haja diminuição considerável da eficiência de remoção do H2S. A substituição do material pode ser efetuada automaticamente. O material carregado é depositado em aterros ou devolvido ao fabricante.

2.1.5 Dessulfurização por adsorção e oxidação em carvão ativado

O equipamento utilizado na remoção de H2S por adsorção em carvão ativado é parecido com aquele utilizando óxidos de ferro. Entretanto, este processo trabalha com a adição de pequenas quantidades de O2, necessárias para a oxidação catalítica do H2S em S elementar, depositado na superfície do carvão ativado.

O carvão ativado preparado especificamente, por impregnação ou dotação, permite reações mais rápidas por possuir propriedades catalíticas, e, no caso do carvão dotado, de maiores capacidades de carregamento de S, de até 80% (m/m). O processo atinge um alto grau de remoção de H2S, de < 1 ppmv.

Embora se trate de um processo com baixos custos de investimento, os custos específicos variados desta tecnologia são comparativamente altos. Isso se deve ao fato de que a regeneração do carvão ativado, uma vez carregado, não é economicamente viável e o carvão precisa ser substituído. Portanto, este processo é mais indicado para a dessulfurização fina de um biogás com a maior parte do H2S já removido por processos de dessulfurização grossa, apresentando teores de H2S < 500 ppmv a 150 ppmv (ADLER et al., 2014; HARASEK et al., 2012).

2.2 Remoção da Umidade

O biogás sai do reator, carregado de partículas de sujeira e saturado com vapor d’água. O teor de água depende da pressão, temperatura e composição do biogás, sendo a concentração maior com temperaturas elevadas e menor pressão.

A remoção da umidade do biogás, ou a secagem, é importante para evitar danos por corrosão, pela natureza corrosiva de CO2, H2S e O2 em presença de água, e também para não prejudicar os processos de purificação a jusante. O teor de água permissível para o biogás purificado em biometano, para a injeção aos gasodutos, é definido como temperatura de ponto de orvalho, nas respectivas especificações.

Os processos disponíveis para a secagem de biogás são os por condensação ou por adsorção em sílica-gel, alumina ativada, peneiras moleculares ou carvão ativado. A lavagem com glicóis como processo de adsorção, muito utilizado na indústria do gás natural (PANTOJA, 2009), requer comparativamente altos custos de investimento, porém, não apresenta vantagens sobre os outros processos de secagem.

2.2.1 Secagem por filtros

O filtro de biogás é um dispositivo comparativamente simples e consiste de um cilindro de aço inox recheado de brita de granulometria variada: mais fina, melhor a eficiência na retenção de água, porém, maior a perda de pressão. Os filtros podem ser revestidos de cerâmica ou de plástico (filtro fino), também disponíveis em forma de cartuchos.

Este tipo de filtro é adequado para a remoção de partículas de sujeira, espuma e de gotas d’água e de lubrificante, transportadas pelo biogás, e geralmente é montado antes de equipamentos sensíveis, como compressores ou medidores, para sua proteção. A limpeza pode ser feita por meio da lavagem com água.

2.2.2 Secagem por condensação

A remoção da água do biogás pode ser feita por meio de refrigeração do biogás para temperaturas abaixo do ponto de orvalho. Quanto menor a temperatura, mais água pode ser eliminada do biogás.

A medida mais simples consiste na passagem do biogás por uma tubulação enterrada de > 50 m de comprimento, com > 1% de declive, suficiente em muitos casos. É indispensável a instalação de uma armadilha de água e sua manutenção, respeitando as normas de segurança.

A secagem por refrigeração do biogás para temperaturas de 5 °C pode resultar em pontos de orvalho de 0,5 °C a -4 °C. A demanda energética é, aproximadamente, de 3,5 kWel para a vazão de 500 m³ h-1 (WETTER, 2008).

O processo de secagem por condensação hoje corresponde ao estado da arte, e é um dos processos economicamente mais viáveis. A secagem por condensação é suficiente para o uso do biogás em motores de cogeração.

Na purificação do biogás para produção de biometano, a secagem por condensação é suficiente para os processos de adsorção por modulação de pressão (Pressure Swing Adsorption – PSA), considerando que a compressão do biogás antes da sua refrigeração resulta em pontos de orvalho ainda mais baixos. Mesmo assim, mais um passo de secagem antes da injeção do biometano aos gasodutos pode ser necessário (ADLER et al., 2014).

2.2.3 Secagem por adsorção

O princípio da secagem por adsorção baseia-se no fato de que moléculas de uma substância gasosa, líquida ou sólida, fiquem presas fisicamente à superfície de um sólido, por forças de Van-der-Waals.

Na prática, a secagem por adsorção em sílica-gel (SiO2) em colunas de adsorção por leito sólido é bastante difundida. Trata-se de uma substância inorgânica com ação higroscópica, disponível em forma de granulado. A sílica-gel é vantajosa pela eficiência e o menor custo de processo, em relação aos adsorventes alumina (hidrato de óxido de alumínio, “argila ativada”) e as peneiras moleculares (ADLER et al., 2014; PANTOJA, 2009).

O processo é utilizado para a secagem de biogás com vazões entre 100 m³ h-1 a 100.000 m³ h-1, e com pressão entre 6 bar a 10 bar. O ponto de orvalho que pode ser atingido por este método é abaixo de – 60 °C.

O processo é operado em batelada. A sílica-gel vem sendo saturada ao longo do tempo, e precisa ser regenerada. Na operação descontínua, uma coluna é suficiente, carregada e regenerada alternadamente. A operação contínua exige pelo menos duas colunas, uma sendo carregada, outra regenerada. Na prática, dois processos diferentes de regeneração são utilizados.

No processo quente, uma pequena parte do biogás já seco é desviado e depois de aquecido para temperaturas entre 120 °C a 150 °C, é alimentado pelo fundo da coluna saturada de água, em contra corrente, vaporizando e arrastando essa água. O biogás carregado de água, depois de resfriado e com a água removida por condensação, é reciclado para o processo. O ciclo completo de adsorção-desorção é entre quatro e oito horas. Este processo é economicamente viável para a secagem de grandes quantidades de biogás, devido à elevada demanda energética.

O processo frio (heatless dryer) trabalha com baixa pressão/evacuação de uma parte do biogás seco (10% a 25%), também em contra corrente. Neste processo, o ciclo completo é de 2 a 10 minutos. Apesar das vantagens: processo mais simples, pontos de orvalho mais baixos, demanda energética menor e vida útil maior do adsorvente, este processo é economicamente viável apenas para a secagem de menores quantidades de biogás.

2.3 Remoção do CO2

As principais tecnologias utilizadas para a remoção do CO2 do biogás são apresentadas na Figura 6.

A purificação do biogás, para atingir qualidades e teores de metano que correspondam aos do gás natural (Índice de Wobbe, poder calorífico), exige, além da remoção do H2S e da água, a remoção do CO2. Os processos utilizados para tal finalidade também são conhecidos como enriquecimento de metano. Nas áreas de gás de aterro e de ETEs, existem experiências com essas tecnologias há mais de 40 anos.

Figura 6 – Principais tecnologias utilizadas para a remoção do CO2 do biogás

Além do biometano, todos os processos produzem, dependendo da composição original do biogás cru, uma proporção de CO2, contaminada com pequenas quantidades de CH4, cuja proporção é determinada pela eficiência de separação dos respectivos processos. Este fluxo de gás precisa ser tratado, para eliminar e neutralizar o CH4, um gás de efeito estufa de alto impacto.

2.3.1 Lavagem (absorção) com água sob pressão

A lavagem com água sob pressão constitui um dos processos mais utilizados para a separação do CO2, na Europa. A utilização da água como solvente é vantajosa devido a sua disponibilidade, manuseio simples e inofensidade. Porém, a pressão necessária para o processo resulta em uma elevada demanda de energia elétrica.

O processo utiliza a absorção física dos gases CO2, H2S e NH3 pela água, que, com temperaturas entre 15 °C a 20 °C, é conduzida em contracorrente por colunas de absorção do tipo filtro percolador, recheadas de material sólido de granulometria variada, objetivando a maior superfície possível com a menor perda de pressão. O biogás, pressurizado para 5 bar a 10 bar, é introduzido às colunas. No processo, também pequenas quantidades de CH4 são arrastadas pela água, que depois é conduzida para a regeneração por colunas flash. Aqui, com a redução parcial da pressão, boa parte do CH4 arrastado é liberado e volta para o fluxo de gás a ser tratado, evitando perdas maiores de CH4. A redução da pressão para pressão ambiente libera o restante do CO2 e as pequenas quantidades de CH4, de aproximadamente 1% ainda contidas neste fluxo, tornando o pós-tratamento, por exemplo, por oxidação regenerativa-térmica, necessário (Figura 7).

Figura 7 – Fluxograma simplificado do processo por lavagem com água sob pressão

Fonte: Adaptado de BMVIT (2014).

A água regenerada volta para o processo, porém, parte precisa ser substituída parcialmente durante a operação, devido a perdas e descarte necessário por acúmulo de impurezas e de traçãos de gases. A água eliminada não é considerada problemática em relação a seu poder poluidor e é conduzida para o reservatório de efluente do biodigestor para posterior aplicação às lavouras como biofertilizante.

2.3.2 Lavagem (absorção) física com solventes orgânicos

Como na lavagem com água sob pressão, neste processo também o CO2 é ligado ao meio de lavagem, por absorção física, e com pressão do biogás de aproximadamente, 8 bar, e também usa colunas de regeneração para o meio de lavagem.

Diferente do processo descrito acima, neste processo, solventes orgânicos são empregados no lugar da água, sendo o éter dimetílico de polietilenoglicol o mais utilizado, conhecido como Genosorb® ou Seloxol®. Este tipo de solvente não é corrosivo e apresenta uma solubilidade maior para CO2 e H2S, o que possibilita o uso de equipamentos menores. Por outro lado, o processo é mais exigente na parte da regeneração do solvente, que precisa ser aquecido. O calor necessário pode ser derivado do pós-tratamento dos gases de escape.

Este processo é adequado para a remoção da água do biogás, atingindo pontos de orvalho de -20 °C. Embora o teor de água não seja baixo o suficiente para a injeção do biometano nos gasodutos do gás natural, o processo reduz consideravelmente os esforços necessários para a secagem final.

2.3.3 Lavagem (absorção) química com aminas

O processo, semelhante aos de absorção física, também utiliza colunas de absorção. Porém, em lugar da água ou do solvente orgânico, emprega-se uma solução aquosa de MEA (Monoetanolamina) ou DEA (Dietanolamina) para a absorção do CO2. Ocorre uma reação química reversível e ligação forte do CO2 com os componentes da solução, sem remoção de quantidades significativas de metano. Devido à alta reatividade e seletividade do solvente, o processo pode operar sem pressurização adicional do biogás.

O solvente é regenerado em temperaturas elevadas de 120 °C a 140 °C. Antes da sua devolução para o processo, a solução precisa ser refrigerada para 40 °C. O calor recuperado pode ser utilizado para outros processos, por exemplo, de calefação dos biodigestores, tornando importante a elaboração de um conceito para a produção e o uso do calor, na planta.

A solução de aminas é nociva para a saúde, corrosiva e perigosa para a água, e seu manuseio requer medidas de segurança específicas e pessoal treinado.

A lavagem química com solução de aminas resulta na maior pureza do biometano produzido, com as menores perdas, comparado com os demais métodos, eliminando a necessidade do tratamento do gás de escape.

Embora os processos de fisissorção e quimissorção aqui descritos sejam eficientes na remoção do H2S, recomenda-se que a maior proporção possível do H2S no biogás seja eliminada anteriormente, para evitar corrosão do equipamento, e gastos elevados relacionados ao solvente, bem como, com o tratamento dos gases de escape devido à presença do SO2 formado durante os processos.

Figura 8 – Fluxograma simplificado do processo de lavagem (absorção) química com aminas

2.3.4 Adsorção com modulação de pressão (Pressure Swing Adsorption – PSA)

O processo de adsorção por modulação de pressão para a purificação do metano é tecnicamente maduro e amplamente difundido, e é viável para todas as vazões de biogás, de 400 m³ h-1 a 2.800 m³ h-1, porém, é economicamente mais viável para plantas de biogás de pequeno e médio porte, em casos onde teores de 95,0% (v/v) a 99,0% (v/v) de CH4 no gás purificado sejam suficientes, se o biometano produzido possa ser utilizado sem compressão adicional, e se a demanda térmica da planta de biogás possa ser suprida mesmo parcialmente, pelo calor produzido no pós-tratamento dos gases de escape.

A separação de gases é baseado no comportamento diferenciado de adsorção dos componentes do biogás em relação ao adsorvente, sob pressão elevada. Como material de adsorção utiliza-se de carvão ativado ou de peneiras moleculares a partir de zeolitas ou de carbono, com capacidade de ligar seletivamente o CO2, N2, O2 e CH4, sendo o tamanho das moléculas o principal critério de seleção. A maior adsorção de CO2 é atingida em pressão alta, com temperaturas baixas.

Figura 9 – Fluxograma simplificado do processo PSA

Fonte: Adaptado de Tu Eindhoven (2008).

Portanto, o biogás depois de ter passado pela dessulfurização grossa, é comprimido para 2 bar a 7 bar, resultando no seu aquecimento, o qual depois é conduzido para a dessulfurização fina. A seguir, o biogás é refrigerado para 5 °C. Neste passo, a água ainda contida no biogás condensa e torna obsoleta outra secagem antes da injeção no gasoduto do gás natural. O biogás seco e dessulfurizado é enviado para as colunas de adsorção. Antes que a peneira molecular da coluna seja saturada completamente, o fluxo de biogás é direcionado para a próxima coluna, recentemente regenerada, e assim adiante.

Depois de carregado, o adsorvente é regenerado através da redução gradativa da pressão, e por meio de uma lavagem com biometano ou biogás cru. O gás resultante dessa fase sai da coluna ainda rico em metano e volta para o fluxo do biogás cru. A regeneração da coluna é completada por sucção a vácuo de aproximadamente, 100 bar. Em seguida, a coluna está pronta para o próximo ciclo de carregamento.

O gás rico em CO2 desta fase ainda contém pequenas quantidades de metano e, portanto, precisa de um pós-tratamento, para cumprir as exigências legais de emissão de < 0,2% de CH4.

Instalações de purificação de biometano por meio do processo PSA consistem de quatro, seis ou nove colunas, operadas em fases diferentes de ciclo, permitindo o processamento contínuo.

A vida útil do adsorvente pode atingir vinte anos quando operado conforme as especificações, especialmente em relação à ausência de H2S, gotinhas de lubrificante e hidrocarbonetos. Este processo pode atingir um teor de CH4 de 99%, dependendo da quantidade de colunas e do tempo de retenção. Quanto maior a pureza do CH4, maior o consumo de energia.

2.3.5 Separação por membranas

Utilizado nos anos 1980 para o tratamento de gás natural, a aplicação da tecnologia de separação por membranas para o tratamento do biogás é recente.

As membranas mais utilizadas consistem de polímero em forma de fibras ocas. Para atingir as vazões exigidas é necessário que as membranas sejam muito finas, com espessuras de 0,1 µm a 1 µm. A aplicação de uma camada de suporte confere à membrana a estabilidade necessária frente a pressões elevadas. As fibras, são agrupadas em feixes dentro de tubos ou em cartuchos. A instalação do equipamento de separação por membranas conta com um número considerável destes tubos, ou módulos, de acordo com a quantidade de biogás a ser tratado e o grau de purificação desejado.

O biogás dessulfurizado e seco é injetado com pressão de 25 bar a 40 bar para o dentro dos tubos. A permeabilidade dos gases CO2, H2S, NH3 e vapor d’água é mais alta comparado com a permeabilidade do CH4, portanto, estes gases migrem mais rapidamente pela membrana para o lado de baixa pressão, formando o permeado, enquanto o CH4, o retentado, acumula ao lado da alta pressão. Embora a seletividade da membrana seja boa, pequenas quantidades de CH4 passam pela membrana para o permeado, enquanto restos de CO2 permanecem no retentado. Portanto, os dois fluxos de gases precisam ser reciclados e tratados, respectivamente, até que o grau de pureza desejado do biometano e do CO2 seja atingido.

O grau de pureza do biometano aumenta com a área de membrana disponível. A construção modular permite a instalação de várias configurações do processo, inclusive com realimentação dos diversos fluxos de gás, o que pode resultar em purezas de biometano de > 96%.

3 UTILIZAÇÃO DO BIOGÁS

O calor de processo gerado pela queima do biogás em fornalhas pode ser uma opção onde o processo de cogeração não é viável, e utilizado na secagem, no aquecimento de estufas, galpões de animais, piscinas, na produção de vapor de processo, entre outros.

Na Europa, a maior parte do biogás é gerado a partir de plantas energéticas, como milho, capim e beterrabas açucareiras e de rejeitos de animais, como gado, suínos e aves, e em nível de fazenda. Desde os anos 1990, a produção do biogás para a geração de energia elétrica cresceu de, inicialmente, 120 instalações em 1991, para 7.960 instalações, em 2014. A maior parte dessas plantas produz energia elétrica para a injeção na rede, enquanto o calor gerado pelo processo de cogeração é aproveitado na própria fazenda, e em alguns casos, também na vizinhança.

Em plantas de processamento de alimentos, tais como, matadouros, cervejarias, laticínios, fábricas de processamento de amido etc., o biogás gerado através do tratamento anaeróbio dos resíduos orgânicos da própria fábrica pode ser utilizado para o suprimento parcial ou completo de energia de processo necessária, seja ela elétrica e, ou térmica.

Em 2011, 83 das plantas europeias produziram biometano para a injeção nos gasodutos do gás natural, e aproximadamente 60 plantas se encontraram em fase de planejamento ou construção.

3.1 Cogeração

A cogeração compreende a geração simultânea de eletricidade e calor, por meio da queima de um combustível líquido ou gasoso em um motor, acoplado a um gerador.

Uma parte da energia química contida no combustível é transformada em energia mecânica e em eletricidade, porém, devido a limitações tecnológicas, a maior parte é transformada em energia térmica, conforme a Figura 10.

A energia térmica pode ser recuperada do sistema de arrefecimento do motor, do lubrificante e dos gases de escape, e utilizada em sistemas de calefação, de secagem e de refrigeração.

Na Europa, os sistemas de cogeração convencionais instalados em plantas de biogás, para o tratamento de resíduos ou em nível de fazenda, com potências entre 300 kWel a 3000 kWel, são os maiores desse gênero. Os sistemas apresentam eficiências elétricas de 28% a 47% e eficiências térmicas de 34% a 55%, somando-se a uma eficiência total de 85% a 90%. A vida útil desses sistemas é de, aproximadamente, 60.000 horas, correspondendo a, aproximadamente, sete anos de operação contínua (FNR, 2014; KUJAWSKI, 2009).

Os sistemas de cogeração na faixa de 20 kWel a 50 kWel são conhecidos como miniplantas de cogeração e utilizados para o abastecimento de bairros ou vilas com energia elétrica e calor, enquanto os sistemas na faixa de 2,5 bis 20 kW, as microplantas de cogeração, são apropriados para o abastecimento energético de hospitais, escolas, hotéis, edifícios administrativos, e outros.

Figura 10 – Sistema de cogeração de eletricidade e calor

Fonte: Robra e Raussen (2014).

Os nanossistemas de cogeração, na faixa de até 2,5 kWel, concebidos para casas de família ou para pequenos prédios, são projetados principalmente para a calefação, porém, com geração de energia elétrica. Diferente dos sistemas maiores, a tecnologia utilizada nesta faixa de potência inclui conceitos inovadores como os motores Stirling e as células de combustão. Embora ainda caros, estes sistemas podem se constituir em uma alternativa diante o aumento dos preços de energia elétrica.

Os motores a gás, os do ciclo Diesel e os motores Sterling podem ser operados com biogás dessulfurizado, enquanto as microturbinas e as células de combustível dependem de um biogás purificado para biometano.

3.1.1 Motores a gás

Os motores mais utilizados na cogeração são do tipo Otto, de quatro tempos com velas de ignição, desenvolvidos para a combustão do biogás a partir de uma concentração de metano, de 45%. Embora mais utilizado em sistemas de cogeração acima de 250 kWel, motores com potência menor estão disponíveis. Essa tecnologia apresenta altas eficiências totais e tem uma vida útil comparativamente longa.

3.1.2 Motores ciclo Diesel

Os motores de ignição por compressão, do tipo Diesel, também de quatro tempos, é disponível a partir de 40 kWel a 340 kWel. Este tipo de motor necessita de um jato piloto de combustível injetado à câmara de combustão para a ignição do biogás. Porém, na Alemanha, o uso de diesel fóssil em plantas de biogás foi proibido em 2007. Desde então, alguns fabricantes oferecem motores modificados para o uso de óleos vegetais, na ignição.

Embora o motor tipo Diesel apresente elevada eficiência elétrica, a necessidade de armazenar e abastecer os motores com um segundo combustível pode ser visto como desvantagem. O consumo do combustível piloto em motores mais modernos é de 2% a 5%, relativo a m³ de biogás.

3.1.3 Microturbina a biogás

A tecnologia de microturbinas é baseada no princípio das turbinas a gás para a geração de energia elétrica instaladas em termelétricas. Na cogeração a partir do biogás, essa tecnologia é recente. As diferenças principais entre as microturbinas a biogás e as turbinas a gás consiste no tamanho, na potência disponível de 20 kWel a 200 kWel, no menor nível de temperaturas, de < 1000 °C, e na menor relação entre o ar comprimido e não comprimido, de < 5.

Entre as vantagens dessa tecnologia estão os baixos valores de emissão, longos intervalos de manutenção, bem como, a construção compacta, pronta para a ser conectada.

3.1.4 Motores Stirling

Embora o motor Stirling seja mais pesado em relação à sua potência, e bastante inerte em relação aos motores de combustão interna, ele está ganhando importância no novo mercado de geração descentralizada de energia. Este tipo de motor pode usar uma fonte de calor externa qualquer, portanto, uma das maiores vantagens desta tecnologia consiste na sua flexibilidade frente aos combustíveis.

3.1.5 Células de combustível

As células de combustível transformam a energia contida no combustível diretamente em energia elétrica e calor. Sua eficiência elétrica é, portanto, maior comparado com as outras formas de geração de energia aqui apresentadas, e pode atingir > 50%.

Atualmente existem duas tecnologias: As células de combustível do tipo PEM (membrana eletrolítica polimérica) operam com baixa temperatura de processo, de < 100 °C. Essa tecnologia funciona apenas com hidrogênio puro, portanto, o sistema contém uma unidade para a reforma do gás metano a vapor d’água.

A tecnologia SOFC (Solid Oxide Fuel Cell – célula de combustível do tipo óxido sólido) trabalha com temperaturas na faixa de 650 °C a 1.000 °C e permite a transformação direta do metano, sem a etapa de reforma.

Cabe ressaltar que as células de combustível são projetadas para o uso de metano e, portanto, só podem ser operados com biogás purificado, com qualidade equivalente de gás natural.

3.2 Utilização de Calor e Refrigeração

Devido aos processos físico-químicos envolvidos com a transformação do biogás em energia elétrica, em torno de 40% a 45% da energia total é transformada em energia térmica residual. A eficiência do sistema como um todo aumenta com o grau do aproveitamento deste calor. A geração de biogás na Alemanha é subsidiada por lei. Porém, para poder gozar destes subsídios, novas instalações precisam comprovar o aproveitamento eficiente de no mínimo, 60% do calor residual produzido, a partir de 2012. As proporções do calor residual produzido e disponível para aplicações de aquecimento, secagem e refrigeração encontram-se na Figura 11.

Figura 11 – Energia térmica disponível em sistemas de cogeração

Fonte: Robra e Raussen (2014).

3.2.1 Aquecimento

Os reatores de biogás em regiões com invernos mais frios precisam ser aquecidos para manter a temperatura do substrato na faixa ideal de 35 °C a 37 °C. Portanto, uma parte do calor produzido pela cogeração, em torno de 30% a 35% do calor residual, é consumida como calor de processo na própria geração de biogás.

Descontando perdas do calor residual de aproximadamente 15%, o restante do calor residual de 55%, pode ser utilizado em várias aplicações, por exemplo, em sistemas de calefação para leitões e pintos.

Outras opções de aproveitamento do calor residual se encontram na secagem de produtos agroflorestais. Um dos produtos mais indicados para a secagem são os grãos para teores de umidade abaixo de 12%. A secagem de lenha é mais uma aplicação frequentemente encontrada. Em plantas com separação do efluente da biodigestão, a desidratação da parte sólida também pode ser uma opção para o aproveitamento do calor residual.

Dependendo do tamanho da planta, o calor residual produzido pela cogeração pode ser aproveitado por meio de redes locais de distribuição de calor, para a calefação de residências e de edifícios comerciais e públicos, em regiões com clima moderado no verão e frio durante o inverno.

3.2.2 Refrigeração

O calor residual pode ser aproveitado na refrigeração, por meio de refrigeradores de absorção a base de água/amônia, disponíveis com potências de 50 kW a 500 kW. Os sistemas são adequados para a climatização de ambientes residenciais, de trabalho e de galpões de animais, resultando em melhores resultados quanto à engorda, bem como, na redução de perdas de animais. A climatização da sala de ordenha e a refrigeração do leite possibilita a produção de leite de melhor qualidade.

Por fim, a refrigeração durante o armazenamento reduz consideravelmente a perda de qualidade de grãos, de frutas e de outros produtos agrícolas. Com o aumento dos preços de energia elétrica, o processo torna-se uma opção interessante do ponto de vista econômico em locais com calor residual disponível, desde que a distância entre a produção do calor e o local de refrigeração seja curta e não ultrapasse 2 km.

3.3 Microrrede a biogás

A microrrede de biogás é adequada para o abastecimento de bairros ou vilas com eletricidade e calor, e foi concebida devido ao fato de que a energia transportada em forma de biogás implica custos de investimento consideravelmente menores comparado com os custos necessários para o transporte de calor e de eletricidade. Outro fator importante é a possibilidade de armazenamento de energia em forma de biometano, por tempo quase ilimitado.

A microrrede de biogás consiste de uma ou mais plantas de biogás e de uma ou mais unidades de cogeração localizadas perto dos consumidores, conectadas por gasodutos (Figura 12). Dessa maneira, o calor pode ser aproveitado perto da sua produção, reduzindo as perdas durante o transporte. A combinação com outras fontes renováveis, como a energia solar, eólica e de biomassa, torna o sistema flexível e eficiente: A carga principal pode ser abastecida por energia eólica e solar. Em tempo de falta de vento e durante a noite, a eletricidade gerada pelo biogás preenche a lacuna de abastecimento.

Figura 12 – Microrrede de biogás

Fonte: Robra e Raussen (2014).

3.4 Injeção na Rede de Gasodutos

A injeção do biometano nos gasodutos possibilita a geração de energia longe dos lugares onde é consumida, e devido à estrutura modular realizada por meio de unidades de cogeração decentrais, conectadas à rede interligada de eletricidade, contribui para a diversificação e para a segurança energética.

Depois de purificado (veja os itens 2.1, 2.2 e 2.3), o biometano é conduzido para as estações de injeção, onde é avaliado por quantidade e poder calorífico. Dependendo das especificações, o biometano é acondicionado com gás líquido ou ar, e odorizado. Em seguida, a pressão do biometano é adaptada conforme exigida pelo respectivo fornecedor da rede de gás natural.

Uma grande parte do biometano injetado nos gasodutos é transformado em energia elétrica e térmica, em unidades de cogeração. Outra parte é consumida em residências e empresas para fins de calefação e geração de calor de processo. Neste caso, os consumidores podem optar para uma alternativa ambientalmente mais amigável, que consiste em gás natural com adição de biometano, por um preço maior (FNR, 2014).

3.5 Utilização do Biogás como Combustível Automotivo

Assim como o gás natural veicular (GNV), o biometano pode ser utilizado como combustível automotivo. Uma vez purificado, o manuseio do biometano é o mesmo do GNV.

A grande vantagem do metano como combustível de carros e ônibus é a qualidade dos gases de escape, já que o metano produz apenas CO2 e água, na sua combustão. Ao contrário do GNV, o biometano é quase neutro em carbono. Essas propriedades tornam o biometano um combustível ambientalmente adequado para o uso em centros urbanos.

Na Europa, a Suécia e a Suíça são entre os pioneiros, há anos utilizando o biometano em veículos, como carros de passeio, ônibus, caminhões e tratores bem como, no transporte ferroviário (FNR, 2014).

4 CONCLUSÕES

O biogás, produzido a partir de resíduos orgânicos e plantas energéticas, se constitui em uma forma de energia versátil e flexível. Uma vez purificado para atingir a quantidade do gás natural, o biometano armazenado nos gasodutos pode complementar e substituir as outras energias renováveis, por exemplo: a solar, a eólica e a hidrelétrica.

A cogeração de energia elétrica e de calor é a forma mais eficiente do uso da energia, atingindo eficiências totais de > 90%, se o calor residual for aproveitado. Para isso, existem várias opções, tais como: a calefação de residências e edifícios, a secagem de produtos e a refrigeração.

As microrredes de biogás apresentam uma alternativa local para o uso do biogás produzido na vizinhança. Interligadas com outras fontes alternativas de energia, funcionam como sistemas de apoio, aumentando a segurança energética.

Na Alemanha, o avanço tecnológico na produção e na purificação do biogás, só foi possível devido às políticas públicas de subvenções, baseadas na Lei das Energias Renováveis (Erneuerbare Energien-Gesetz, EEG).

A produção de energias renováveis neutras em CO2 é desejável e urgentemente necessária do ponto de vista da proteção do clima e do ambiente. O desafio ainda está na produção de quantidades suficientes de energia renovável em escala local e regional, e na interligação dessas fontes. O biogás com suas diversas opções de utilização, apresenta uma fonte energética de alta flexibilidade. Na sua forma purificada de biometano, armazenável quase sem perdas de energia, o biogás pode desempenhar uma função central na estabilização do abastecimento com energia, de uma matriz energética baseada em energias renováveis.

REFERÊNCIAS

ADLER, P. et al. Leitfaden Biogasaufbereitung und -einspeisung. 5. ed. Gülzow-Prüzen, Alemanha: Fachagentur Nachwachsende Rohstoffe e.V. (FNR), 2014. p. 164.

BMVIT. Biogas-Netzeinspeisung. Disponível em: <www.biogas-netzeinspeisung.at>. Acesso em: 16 ago. 2014.

CHAUHAN, A.; SAINI, R. P. A review on Integrated Renewable Energy System based power generation for stand-alone applications: Configurations, storage options, sizing methodologies and control. Renewable and Sustainable Energy Reviews, v. 38, p. 99-120, out. 2014.

CORELL, J. Biogasanlagentechnik und Substrate (M. Kern, Ed.) Kasseler Abfallforum 2008. Anais... Witzenhausen: Kasseler Abfallforum, 2008.

FNR. Biogas. Disponível em: <http://biogas.fnr.de/einstieg/>. Acesso em: 14 ago. 2014.

HAHN, H. et al. Review of concepts for a demand-driven biogas supply for flexible power generation. Renewable and Sustainable Energy Reviews, v. 29, p. 383-393, jan. 2014.

HARASEK, M. et al. Biomethan – Technologie & Rahmenbedingungen. [s.l: s.n.], 2012.

KTBL. Faustzahlen Biogas. (H. Döhler & S. Krötzsch, Eds.; p. 181). Darmstadt, Alemanha: Kuratorium für Technik und Bauwesen in der Landwirtschaft; Auflage: 1., Aufl. 2007.

KUJAWSKI, O. Efficient energy production in modern biogas plants as an effective means of limiting CH4 and CO2 emissions. Environment Protection Engineering, v. 35, n. 3, p. 27-39, 2009.

MIELKE, A. et al. Entschwefelung von Biogas in landwirtschaftlichen Biogasanlagen. Bayern Biogasforum, v. IV, n. 10, p. 16, 2013.

PANTOJA, C. E. Análise de Viabilidade Técnica e Econômica de Tecnologias de Processamento de Gás Natural. [s.l.] Instituto de Pesquisas Tecnológicas do Estado de São Paulo – IPT, 2009.

ROBRA, Sabine; RAUSSEN, Thomas. Aproveitamento energético do biogás. In: Perreira, Christiane; Fricke, Klaus. (Eds.) 2º CONGRESSO TÉCNICO BRASIL-ALEMANHA – Gestão Sustentável de Resíduos Sólidos Urbanos. Anais... Florianópolis – SC, 2014. Disponível em: <http://www.congressobrasilalemanha.com.br/temas/default/arquivos/palestras/27/11-SABINE_ROBRA.pdf>. Acesso em: 14 jun. 2014.

SCHNEIDER, R. L. Biologische Entschwefelung von Biogas. Munique: Universidade Técnica de Munique, 2007.

TU EINDHOVEN. Biogas upgrading. Disponível em: <http://students.chem.tue.nl/ifp24/>. Acesso em: 16 ago. 2014.

TU WIEN. Überblick über Biogas-Aufbereitungstechnologien zur Produktion von Biomethan. Vienna, Áustria: [s.n.], 2012.

URBAN, W. et al. Technologien und Kosten der Biogasaufbereitung und Einspeisung in das Erdgasnetz. Ergebnisse der Markterhebung 2007-2008. Oberhausen, Alemanha: [s.n.], 2008.

WETTER, C. Verfahrenstechnik der Gasaufbereitung am Beispiel des Biogasnetzes Gronau / Epe. Fachtagung der Fachhochschule Lippe und Höxter “Einspeisung von Biogas in Gasnetze.” Anais... Steinfurt, Alemanha: Fachbereich Energie • Gebäude • Umwelt, 2008.

ZHAO, Q. et al. Purification Technologies for Biogas Generated by Anaerobic Digestion. In: KRUGER, C.; YORGEY, G.; CHEN, S.; COLLINS, H.; FEISE, C.; FREAR, C.; GRANATSTEIN, D.; HIGGINS, S.; HUGGINS, D.; MacCONNELL, C.; PAINTER, K. (Ed.). Climate Friendly Farming: Improving the Carbon Footprint of Agriculture in the Pacific Northwest. CSANR Research Report 2010-00. Puyallup, WA, EUA: Washington State University, 2010. p. 24.

------------------------------------------------

Versão pdf para download, clique aqui.

Uso autorizado desde que citada a fonte e informado via e-mail: gsrsu.br@gmail.com

Uso autorizado desde que citada a fonte e informado via e-mail: gsrsu.br@gmail.com

------------------------------------------------

ROBRA, Sabine. Aproveitamento Energético do Biogás. In: FRICKE, Klaus; PEREIRA, Christiane; LEITE, Aguinaldo; BAGNATI, Marius. (Coords.). Gestão sustentável de resíduos sólidos urbanos: transferência de experiência entre a Alemanha e o Brasil. Braunschweig: Technische Universität Braunschweig, 2015. Disponível em: <https://goo.gl/BE246I>. Acesso em: .

------------------------------------------------

[Seja um doador, clique aqui]

[Seja um colaborador, clique aqui]